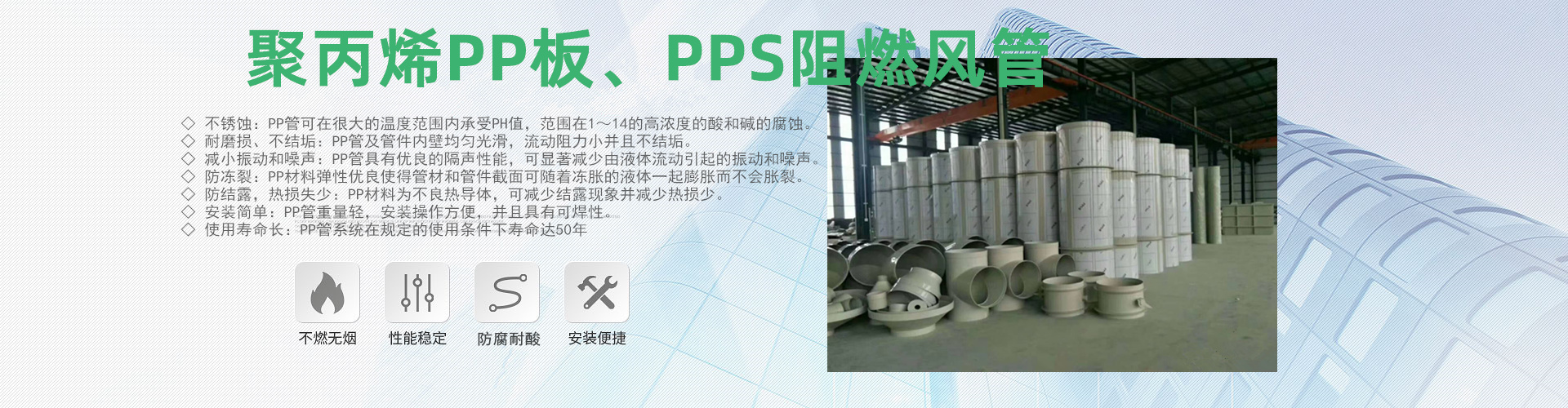

油漆廢氣處理設(shè)備 噴漆廢氣治理設(shè)備 UV除臭設(shè)備 活性炭除臭設(shè)備 酸霧噴淋塔 PP噴淋塔 噴淋塔 PP酸堿廢氣噴淋塔

油漆廢氣處理設(shè)備漏油原因

油漆廢氣處理設(shè)備采用水作為凈化介質(zhì),產(chǎn)品結(jié)構(gòu)全新設(shè)計(jì),減少設(shè)備磨損,降低高溫?zé)煔鉁囟?,防止高溫?duì)設(shè)備和效果的影響。該設(shè)備捕捉不同粒徑的油霧顆粒,凈化效率高,從根本上解決了雜亂廢氣無法逐一凈化的問題。凈化單元可以靈活組合,單元數(shù)量可以根據(jù)不同的凈化處理能力和凈化率進(jìn)行調(diào)整。凈化單元采用分體抽屜結(jié)構(gòu),便于設(shè)備和維護(hù),易于清洗。電源控制系統(tǒng)可自動(dòng)調(diào)度電場(chǎng)強(qiáng)度,使凈化設(shè)備長(zhǎng)期運(yùn)行后仍保持較高的凈化率。

油漆時(shí)會(huì)產(chǎn)生廢氣。液體涂料在氣壓作用下,形成霧化粉塵顆粒、揮發(fā)苯等有機(jī)危害,濃度高、粒徑小,***部分在10 m以下,不經(jīng)預(yù)處理,活性炭微孔會(huì)迅速堵塞,使活性炭失效。廢氣經(jīng)水簾柜和干式漆霧過濾器凈化后,對(duì)廢氣中的細(xì)小粉塵、未固化漆粒和少量有機(jī)廢氣進(jìn)行過濾攔截,使廢氣中***部分粉塵顆粒被攔截去除,然后進(jìn)入活性炭吸附床,在活性炭吸附床中,有機(jī)氣體被活性炭吸附,凈化后的氣體通過高空排氣管從增壓風(fēng)機(jī)排出。

無論什么設(shè)備長(zhǎng)期使用,難免會(huì)出現(xiàn)一些問題。油漆廢氣處理設(shè)備漏油的原因如下:

1.設(shè)備設(shè)計(jì)不合理,未選用密封材料。包括設(shè)計(jì)上不考慮密封或不熟悉密封技術(shù)的產(chǎn)品設(shè)計(jì)師;密封結(jié)構(gòu)設(shè)計(jì)不合理,不適應(yīng)工作狀態(tài)、工作條件、溫度介質(zhì)等***點(diǎn),而不注意設(shè)備的防腐、振動(dòng)、均壓和疏導(dǎo)措施;不考慮通風(fēng)、回油、導(dǎo)液、拆裝等因素。密封材料一般具有致密性、回彈性、壓縮性、柔軟性、耐磨性、耐臭氧性、耐輻射性、耐磨性、耐介質(zhì)侵蝕性、耐高低溫性和可加工性等基本性能。當(dāng)然,沒有一種材料同時(shí)具有上述性能,因此可以根據(jù)不同的工況選擇主要性能的材料來適應(yīng)密封條件。但由于選材不合理,不能適應(yīng)密封條件,導(dǎo)致泄漏。

2.該裝置制造精度差。包括平面加工、配合、同心度差、表面粗糙度高、鑄造時(shí)有氣孔和砂眼等制造質(zhì)量差的因素都會(huì)造成泄漏。

3.安裝方法不正確。泄漏的原因很多,如安裝位置不正確、偏心過***、密封件側(cè)裂、緊固螺釘預(yù)緊力不同、裝配工藝不正確等。

4.惡劣的工作條件。包括密封介質(zhì)的腐蝕性、劇烈振動(dòng)、高溫高壓、粉塵和外界介質(zhì)的侵蝕等。

5.設(shè)備管理和維護(hù)不善。這是油漆廢氣處理設(shè)備泄漏的直接原因,如密封已達(dá)到使用壽命,但未及時(shí)更換,緊固件松動(dòng),壓蓋未及時(shí)壓緊調(diào)整等。

更新時(shí)間:2021-09-29 14:23????瀏覽:

更新時(shí)間:2021-09-29 14:23????瀏覽: